Wiesz dobrze, że sprawny przebieg procesu produkcyjnego w firmie jest kluczowy dla jej poprawnego funkcjonowania i rozwoju. Braki produkcyjne, opóźnienia czy przestoje wpływają na terminowość realizacji zleceń i przekładają się bezpośrednio na spadek satysfakcji klienta, a w efekcie niższą sprzedaż. Niestety, Twoja firma korzysta z mało wydajnych metod monitorowania produkcji. Istotne dane docierają do osób decyzyjnych z opóźnieniem, uniemożliwiając natychmiastową reakcję. A co, gdybyśmy powiedzieli Ci, jak w prosty sposób znacząco usprawnić cały proces produkcyjny i sprawić, że wszystkie ważne informacje otrzymasz natychmiast?

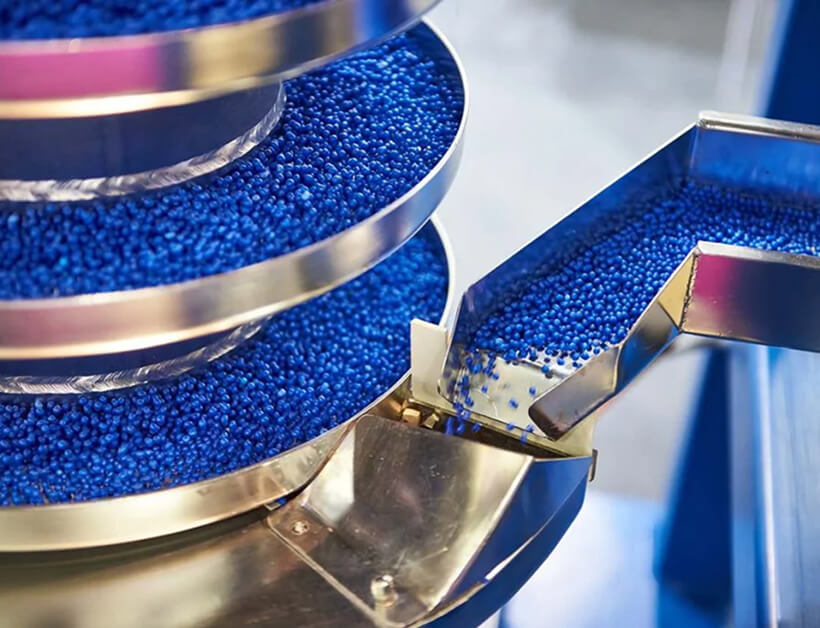

Zbieranie danych z hali produkcyjnej: liczy się czas i jakość

Pięć dni. Nawet tyle trwała analiza danych produkcyjnych u jednego z naszych klientów: dużej firmy produkcyjnej z branży spożywczej. W miarę rozwoju przedsiębiorstwa jasne stało się, że stosowane metody monitorowania produkcji są niewystarczające. Trzeba przyznać, że były to metody nieco… archaiczne. Zdarzenia rejestrowano bowiem na papierowych kartach, na których pracownicy notowali wykonane operacje, wyprodukowane ilości czy czas realizacji poszczególnych operacji. Zebranie kart od wszystkich pracowników i wprowadzenie informacji do systemu zabierało mnóstwo czasu. W dodatku dokładność wypełniania kart przez pracowników wielokrotnie pozostawiała sporo do życzenia. Zdarzały się również błędy podczas przenoszenia danych z kart do systemu. Skutki łatwo sobie wyobrazić. Istotne informacje docierały do osób decyzyjnych z opóźnieniem nawet kilku dni, wynikającym z długiego procesu zbierania i wprowadzania danych. W dodatku jakość informacji była niska a ich analiza utrudniona ze względu na mało precyzyjne opisy problemów i błędy.

Wpływ złego monitorowania procesów produkcyjnych na ich wydajność

Opisany powyżej system bezpośrednio przekładał się na niską wydajność procesu produkcji. Wprost uniemożliwiał szybkie reagowanie na niepożądane zdarzenia. Prowadziło to do wydłużenia czasu przestojów, a awarie były usuwane ze zbyt dużym opóźnieniem. Zdarzały się także błędy w wykonanych ilościach. Aby sprostać rosnącym wymaganiom ilościowym i jakościowym, konieczne stało się wprowadzenie systemu, który pozwalałby na zbieranie danych w czasie rzeczywistym, bieżące monitorowanie postępów i natychmiastowe reagowanie na wszystkie niepożądane zdarzenia w procesie produkcji.

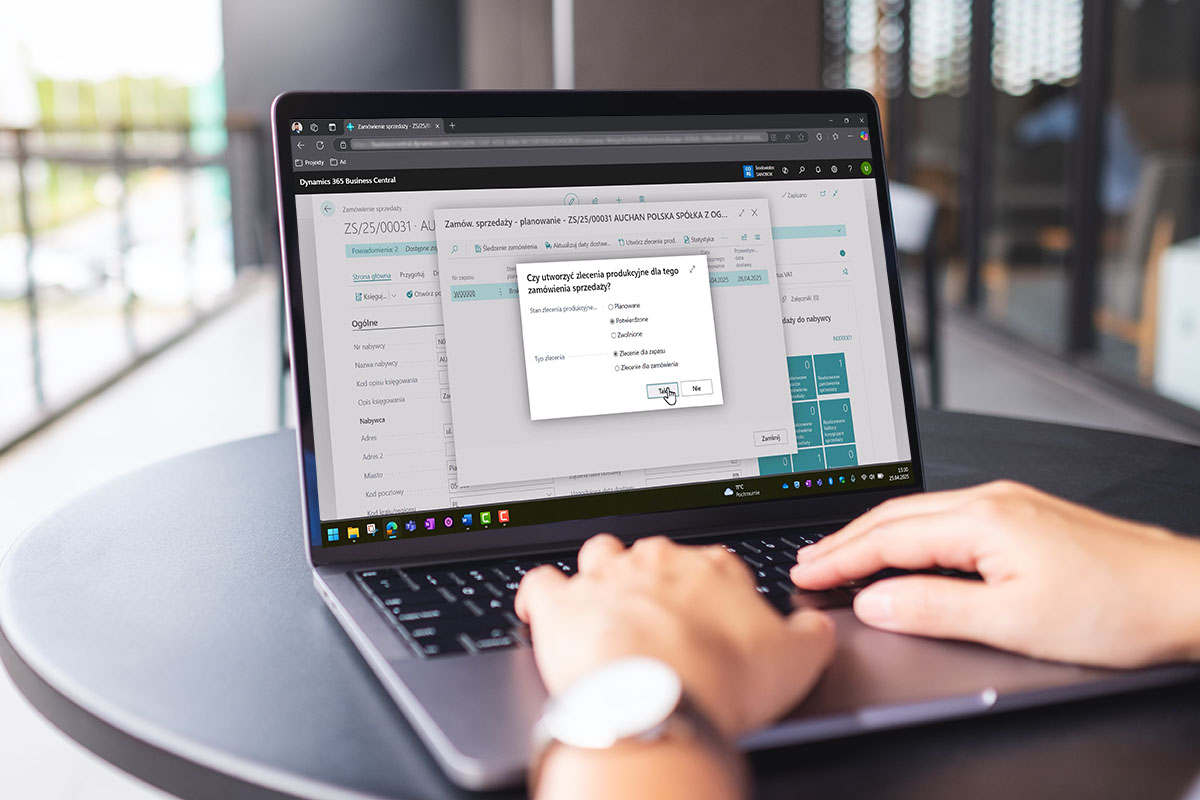

Jak Dynamics 365 Business Central usprawnił monitorowanie procesów produkcyjnych?

Rozwiązaniem problemów firmy okazało się wdrożenie systemu ERP (Enterprise Resource Planning) Microsoft Dynamics 365 Business Central w wersji SaaS, wraz z autorskim Panelem Produkcyjnym Nav24. Dzięki Business Central udało się ustandaryzować procesy produkcyjne, logistyczne oraz sprzedażowe we wszystkich oddziałach firmy. Bieżące monitorowanie postępu w produkcji umożliwia Panel Produkcyjny, który pozwala na gromadzenie danych bezpośrednio z hali, między innymi

- czasu operacji;

- czasu przezbrojenia;

- czasu przestojów maszyn i urządzeń;

- przyczyn przestojów;

- ilości wyprodukowanej;

- braków.

Osoby odpowiedzialne za zarządzanie produkcją i jej optymalizację wreszcie zyskały dostęp do rzetelnych danych dotyczących rzeczywistych czasów realizacji poszczególnych operacji przez pracowników. Co ważne, dane dostępne są natychmiast – przypomnijmy, że wcześniej informacje docierały z opóźnieniem minimum jednego, a w niektórych przypadkach aż pięciu dni. Wspomniane systemy pozwoliły na osiągnięcie realizacji założonego planu produkcji na poziomie aż 95%!