Czy zastanawiałeś się, jak w stosunkowo prosty sposób usprawnić działanie i kontrolowanie procesu produkcji swojej firmy? Czy mimo doświadczenia i dużej świadomości istotnych procesów biznesowych i produkcyjnych, masz problem z określeniem kosztów produkcji i tym samym ceny końcowej produktu? Poznaj rozwiązanie wszystkich problemów związanych z oszacowaniem kosztów produkcji!

Z tego artykułu dowiesz się:

- jak skutecznie określić dokładny koszt rzeczywisty produktu;

- dlaczego kompleksowa kontrola procesu produkcyjnego jest tak istotna dla określenia kosztów;

- jakie elementy składają się na koszt wytworzenia produktu.

Brak odpowiednich informacji dotyczących rzeczywistego kosztu wytworzenia czy nieumiejętność jego dokładnego określenia to problemy, z jakimi przez lata współpracy z klientami z branży produkcyjnej spotkaliśmy się wielokrotnie. Jednak zanim przejdziemy do ich rozwiązania, zadajmy sobie bardzo ważne pytanie:

Przede wszystkim, bez nadzoru niemożliwe jest właściwe i holistyczne planowanie działań logistycznych firmy. To z kolei prowadzić może do nieprawidłowości związanych z realizacją wysyłek oraz planowaniem zakupów i zaopatrywaniem produkcji w niezbędne materiały. Brak profesjonalnego wsparcia w zakresie kontroli procesu wiąże się z wysokim kosztem uzyskania niezbędnych informacji, które ponadto dostarczane są w niepraktycznej formie. Niesie to za sobą konsekwencje w postaci zbyt długiego czasu oczekiwania na wyniki oraz ich niską wiarygodność. Tak niestabilny sposób kontroli, oparty wyłącznie na własnej instytucji, narażony jest na stosunkowo wysoki procent błędów ludzkich. Dlatego też, aby regularnie uzyskiwać wiarygodne informacje, podawane w przystępnej formie, warto wesprzeć proces nadzoru działaniem specjalnego systemu.

Jak skutecznie i kompleksowo kontrolować proces produkcji?

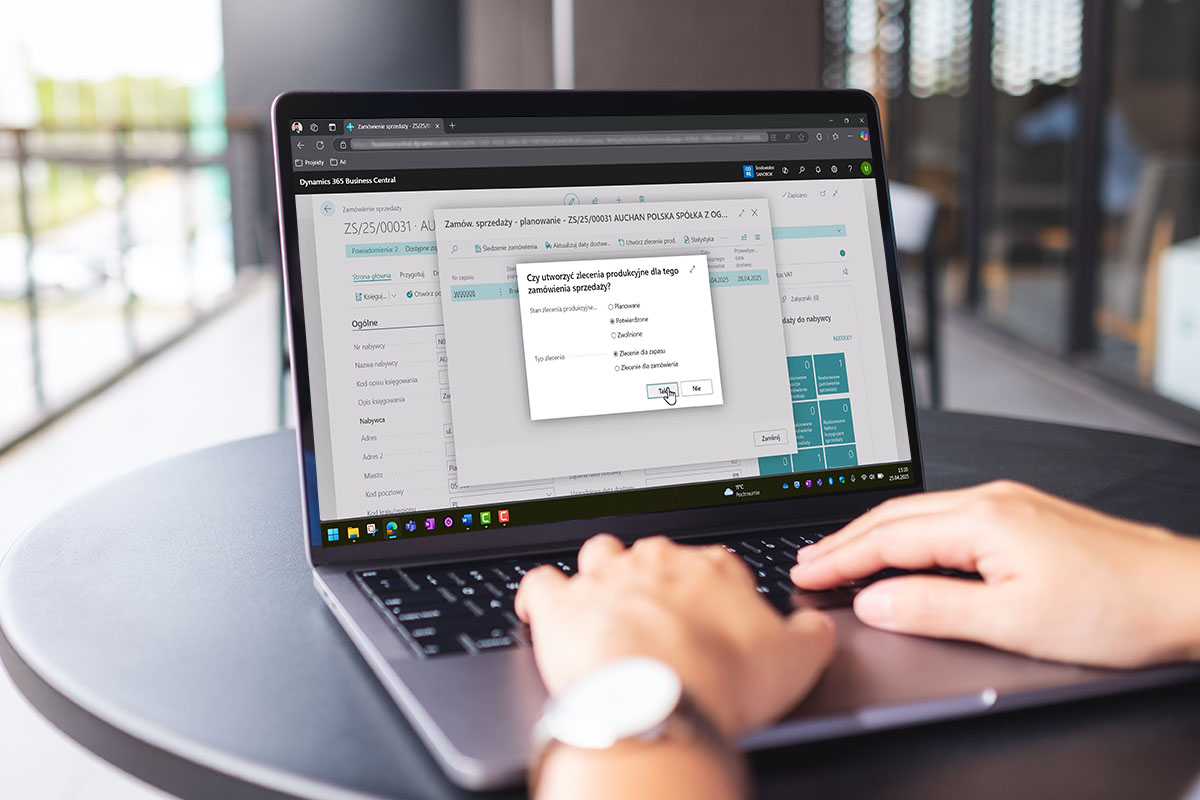

Podstawą jest wybór rozwiązania, które pozwala rejestrować dane niezbędne do określenia kosztów w czasie rzeczywistym, ale też umożliwia wnikliwą analizę otrzymanych danych produkcyjnych, z dokładnością do zlecenia produkcyjnego. Pozwala to na analizę kosztu jednostkowego w czasie. Przykładem takiego rozwiązania jest nasz autorski Panel Produkcyjny – skuteczna i intuicyjna w obsłudze aplikacja, która łączy się z systemem ERP Dynamics 365 Business Central.

Poznaj 5 kluczowych składników kosztu wytworzenia produktu

Czas trwania operacji

To nic innego, jak różnica pomiędzy startem a zakończeniem danej operacji. Może składać się na niego czas maszynowy, czas pracy operatorów, jak i czas używania niezbędnych do określonych czynności produkcyjnych narzędzi. Informacja ta jest kluczowa dla działów planowania oraz sprzedaży. Na podstawie czasu trwania operacji osoby decyzyjne mogą poznać i na bieżąco kontrolować postępy procesu produkcyjnego.

Warto zwrócić uwagę na fakt, że pełna gama kluczowych informacji generowana jest w sposób automatyczny i dostarczana w czasie rzeczywistym. Dzięki temu możliwe jest zapobieganie w porę ewentualnym błędom, a także informowanie klientów o ewentualnych opóźnieniach w produkcji.

Rejestrowanie braków

Czynnik ten jest bardzo istotny, a jednak często pomijany przez przedsiębiorstwa. W jaki sposób wpływa on na rzeczywisty koszt produktu? Pojawiające się braki zwiększają koszt poprzez wyższe niż jest to konieczne zużycie komponentów oraz konieczność poświęcenia większej ilości czasu na wytworzenie produktu. To z kolei może determinować opóźnienia lub większe braki w kolejnych zleceniach. Tym samym narażamy się na niezadowolenie klienta, które warto w jakiś sposób wynagrodzić (np. rabatem lub gratisami). Z pomocą Panelu Produkcyjnego możesz na bieżąco reagować na jakiekolwiek skutki powstawania braków, unikając tym samym niepożądanych sytuacji.

Czas trwania przestojów i przezbrojeń

Dzięki tym danym menedżerowie i technolodzy mogą szczegółowo przeanalizować udział kosztów w tworzeniu produktu, a następnie porównywać je do wcześniej założonych czasów technologicznych. O ile jednak czasy przezbrojenia mogą być faktycznie zaplanowane, o tyle przestoje już niekoniecznie. Panel Produkcyjny pozwala rejestrować przestoje z dokładnością do miejsca, jak również przyczyny ich wystąpienia. W ten sposób dowiesz się nie tylko, gdzie zlokalizowany jest przestój, ale także co spowodowało jego pojawienie się: problem z surowcem, błąd lub niedopatrzenie po stronie pracownika czy też niesprawność lub usterka maszyny. Zarówno szczegółowe dane na temat przestojów, jak i możliwość porównania czasów rzeczywistych z wcześniej planowanymi, pozwalają na wychwycenie niepożądanych nieprawidłowości, które następnie – po wyciągnięciu odpowiednich wniosków – mogą zostać skutecznie skorygowane. Dzięki temu kolejne procesy produkcyjne będą znacznie bardziej świadomie zaplanowane, a gotowe produkty precyzyjniej wyceniane.

Czas pracy współpracowników

Podobnie jak rejestrowanie braków, także czas pracy współpracowników jest czynnikiem nierzadko traktowanym nieco po macoszemu. Składnik ten jest w rzeczywistości jednym z filarów świadomego i skutecznego określania rzeczywistego kosztu produktu. Pozwala na precyzyjne określenie wartości wkładu pracy danego zespołu bądź pracownika, z dokładnością do operacji zlecenia produkcyjnego.

Koszt zużytych komponentów

Ostatnia, lecz najważniejsza składowa, która pozwala na określenie rzeczywistego zużycia komponentów przy danym zleceniu produkcyjnym. Składnik ten jest niezbędny dla określenia prawdziwego kosztu produkcji danego wyrobu. Panel pozwala na rejestrowanie zużycia poszczególnych komponentów w czasie rzeczywistym, w trakcie operacji produkcyjnej. System umożliwia szczegółowe śledzenie stanów magazynowych komponentów, z dokładnością do partii lub numerów seryjnych.

Podsumowanie

Korzystanie z przestarzałych, niewygodnych i rozproszonych systemów może stanowić pośrednią przyczynę wstrzymania rozwoju przedsiębiorstwa. Nie warto poświęcać nieproporcjonalnie dużych nakładów czasu i pracy na działania, które w rzeczywistości nie przynoszą satysfakcjonujących efektów. Aby lepiej poznać możliwości, jakie daje Panel Produkcyjny, skontaktuj się z nami i umów na bezpłatną konsultację.