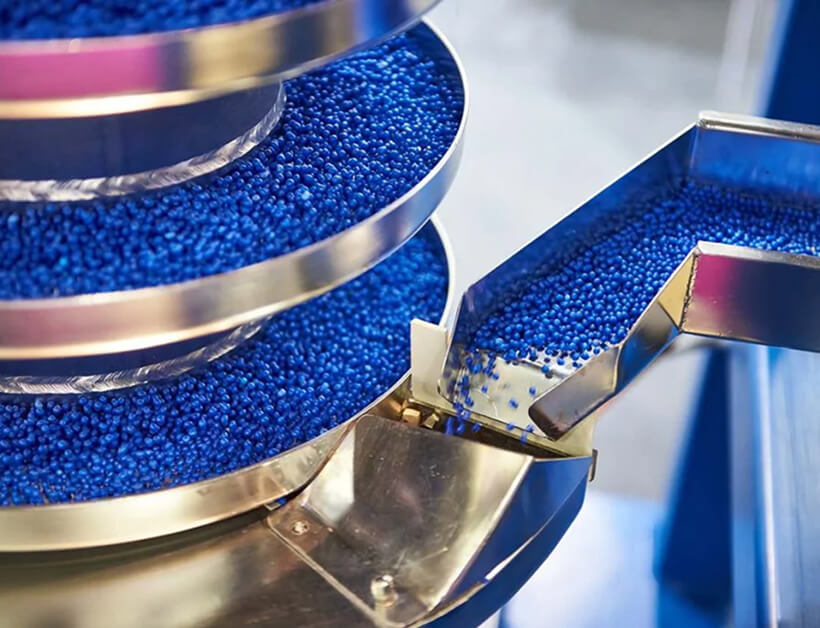

Improdex to firma specjalizująca się w produkcji technicznych komponentów z tworzyw sztucznych. Obecnie zatrudnia ponad 200 pracowników i dysponuje nowoczesnym zakładem o powierzchni ponad 3000 m2. Do głównych odbiorców należą znane marki z branży automotive, elektrotechnicznej, wyposażenia wnętrz i AGD. Z Panem Jackiem Kuklą, Dyrektorem Operacyjnym rozmawiamy o tym, jakie wyzwania stoją przed branżą produkcji komponentów z tworzyw sztucznych, co wpłynęło na sukces firmy oraz jak wdrożenie Dynamics NAV usprawniło pracę w Improdexie.

Firma Improdex przeszła ogromną ewolucję od rozpoczęcia działalności 1990 roku do teraz. Czy może Pan opowiedzieć, jak to wszystko się zaczęło?

W 1990 r. założyciel firmy, nieżyjący już Stefan Bułka Senior podjął decyzję o założeniu własnej działalności. Początkowo były to różne dziedziny. Przełom nastąpił w 1994 r. kiedy pojawił się współudziałowiec z maszyną do wtrysku komponentów do karniszy. Wówczas Improdex zajął się tym, czym paramy się do dziś, czyli wtryskiem elementów z tworzyw sztucznych. Na przełomie 96-97 r. nawiązaliśmy współpracę z grupą Gardinia, obsługującą markety budowlane. Dostarczaliśmy dla niej elementy do karniszy i rolet. Z biegiem lat Improdex rozwinął się na tyle, że dotychczasowa siedziba (prywatny dom Pana Bułki) okazała się za mała. Dlatego w 97 roku wynajęliśmy pierwsze pomieszczenia produkcyjne i magazynowe.

Kolejny rok był dla nas bardzo ważny. Wcześniej korzystaliśmy ze starszych wtryskarek hydraulicznych. W 1998 r. zdecydowaliśmy się na zakup nowoczesnej wtryskarki firmy ARBURG. Tej marce jesteśmy zresztą wierni do dziś. Dodatkowo w tym okresie nawiązaliśmy współpracę z firmą Delphi, produkującą wiązki elektryczne do samochodów. Do tej pory komponenty zamawiała ona za granicą, ale ze względu na wysoki koszt dostawy, postanowiono poszukać lokalnych dostawców. Przeszliśmy pozytywnie certyfikację ISO 9001:1994, co pozwoliło nam zostać oficjalnym dostawcą dla branży motoryzacyjnej. W 2000 r. odnowiliśmy ISO i dodatkowo wdrożyliśmy certyfikat QS 9000, dedykowany stricte dostawcom dla motoryzacji. Pociągnęło to za sobą kolejne zlecenia dla takich firm jak Hutchinson czy Trelleborg. Jednak aż do ok. 2003 r. naszym głównym źródłem utrzymania była produkcja karniszy, z której finansowaliśmy rozwój firmy pod kątem dostaw dla motoryzacji.

Następnym milowym krokiem w naszej działalności było pojawienie się w 2003 r. nowego klienta, którym było General Electric z branży elektrotechnicznej. GE zajmuje się produkcją elementów takich jak zabezpieczenia elektryczne, bezpieczniki, czy zabezpieczenia przemysłowe, w których jest bardzo dużo komponentów z tworzyw sztucznych. Wymagania, szczególnie jakościowe, były bardzo zbliżone do motoryzacji, a tu byliśmy już znanym dostawcą, dlatego firma zdecydowała się na współpracę z nami. Przejęliśmy część produkcji, którą wcześniej realizowali dostawcy z Europy Zachodniej. Dzięki temu kontraktowi zaczęły pojawiać się kolejne – m.in. z Johnson Electric, który przetransferował do Improdexu produkcję kilkuset komponentów.

W związku z dynamicznym rozwojem naszej firmy w 2005 r. rozpoczęliśmy budowę nowej siedziby, do której przeprowadziliśmy się w kolejnym roku i w której pracujemy do dziś. Na 1700 m2 powstała hala produkcyjna, magazyn wysokiego składowania, narzędziownia oraz pomieszczenia socjalne i biurowe. W kolejnych latach w związku ze stałym przyrostem klientów i zamówień rozbudowaliśmy firmę o kolejne hale produkcyjne i magazyny.

W 2010 r. do branż, które obsługujemy dołączyło AGD. Wyspecjalizowaliśmy się w produkcji dość specyficznych elementów, jakimi są koła do wentylatorów np. do pochłaniaczy kuchennych lub suszarek na pranie. To detal, którego wykonanie wymaga dużej precyzji.

W kolejnych latach mieliśmy coraz więcej zamówień z rynku motoryzacyjnego. Skupienie się na produkcji dla tego sektora zaczęło procentować i w 2010 r. stanowiła ona już ponad połowę naszego obrotu. W tym okresie Improdex pozyskał dużego klienta – firmę ASK z Bielska-Białej.

W 2017 r. General Electric całą produkcję zabezpieczeń elektrycznych sprzedało do ABB. Ponieważ GE było zadowolone ze współpracy z nami, to ABB ją kontynuowało.

Podsumowując, jeśli mielibyśmy mówić o liczbach to wytwarzanie elementów do karniszy stanowi obecnie zaledwie 5% naszej produkcji. Ok. 40% to elektrotechnika, podobnie motoryzacja. Około 15% stanowi AGD. Taka dywersyfikacja klientów pomogła nam bardzo w 2020 r. w okresie pandemii. Zastój związany z Covidem uderzył najmocniej w rynek motoryzacyjny. W związku z tym oczywiście musieliśmy ograniczyć produkcję, pracowaliśmy w skróconym czasie, ale dzięki temu, że zajmowaliśmy się również elektrotechniką i AGD poradziliśmy sobie z kryzysem. Nie zwolniliśmy nikogo z ważnych dla funkcjonowania firmy osób.

Czyli tak naprawdę kluczem do Państwa sukcesu było zróżnicowanie obsługiwanych branż?

Tak, obsługujemy trzy branże, z czego dwie – motoryzacja i elektrotechnika są dominujące. Bardzo istotne jest, aby mieć przynajmniej dwie wiodące branże, aby nie być uzależnionym od „kaprysów” rynku. Aktualnie notujemy spadek obrotów z produkcji dla motoryzacji, ale na szczęście inne branże funkcjonują bez przeszkód. Produkcja dla motoryzacji i elektrotechniki wymaga utrzymania podobnej jakości obsługi, podobnego sprzętu, a często również materiałów.

Co przyczyniło się do tak dużego rozwoju Improdexu?

Ludzie. Pamiętam historię tej firmy od 1999 r. Gdy zacząłem tutaj pracować było nas 15-20 osób – łącznie z prezesami, operatorami produkcji i magazynierem. Z tego składu do dziś pracuje 10 osób. Zmierzam do tego, że to co dźwiga tę firmę, to stały trzon ludzi. Oczywiście jest rotacja, jak wszędzie, największa niestety wśród operatorów produkcyjnych. Ale wśród osób odpowiedzialnych za zarządzanie jakością czy za logistykę, magazyn i technologię, są osoby o stażu pracy od 15-20 lat, a nawet prawie trzydziestoletnim.

Co wpływa na lojalność pracowników?

Myślę, że dobra atmosfera i szacunek do pracowników. Wiadomo, że ta firma jest zupełnie inna dziś – gdy pracuje ponad 200 osób, niż w 1999 roku, kiedy firma była mała, taka trochę rodzinna, mimo że nie wszyscy są skoligaceni ze sobą. Ale pomimo jej rozwoju, myślę, że ludzi przyciąga do Improdexu dobre i ludzkie traktowanie pracowników. Gdy były dwa kryzysy (w latach 2008-2009 oraz w ubiegłym roku) zrobiliśmy wszystko, żeby nie zwolnić ludzi. Otwarcie powiedzieliśmy jak wygląda sytuacja, z czym to się wiąże i wszyscy byli tego świadomi. Prezes Stefan Bułka Junior mawia, że nową maszynę można kupić, ale najważniejsze są osoby, które ją obsługują, bo bez nich firma by nie funkcjonowała. Ludzie to podstawa.

Co w ciągu tych trzech dekad uznaje Pan za największy sukces firmy?

Stały rozwój firmy i opinię dobrego dostawcy, na którą mocno pracujemy od lat.

Nasza firma nie przestaje się rozwijać, nawet w kryzysowych dla gospodarki momentach, o których mówiliśmy wcześniej. Gdy spojrzeliśmy z perspektywy czasu na 2009 r. to okazało się, że to był najlepszy rok, jeśli chodzi o obroty naszej firmy. Były oczywiście problemy jak wszędzie, ale ciągle idziemy do przodu.

Poza tym mamy na rynku pozycję dobrego dostawcy elementów z tworzyw sztucznych. Klienci wiedzą też, że jak jest trudny projekt, który wymaga dużej automatyzacji, mechanizacji i robotyzacji, to mogą zlecić go nam i nie zawiedziemy ich.

Która z branż stanowi największe wyzwanie?

Przede wszystkim motoryzacja i elektrotechnika. W tej drugiej wymagania są mniej sformalizowane, ale tak naprawdę są na tym samym wysokim poziomie co w motoryzacji. Obie branże przykładają dużą wagę co do terminowości, odpowiedzi na zapytania ofertowe, jakości produktu, jakości obsługi oraz wsparcia dla nowych produktów, bo w tym procesie również bierzemy udział. Przykładowo, nasz dział konstrukcyjny po analizie podpowiada klientom, jak przekonstruować rozwiązanie, aby obniżyć koszt produkcji itp. Audyty dla dostawcy w przypadku motoryzacji i elektrotechniki są takie same. Wszystkie audyty przechodzimy w kategorii A – czyli najwyższej, więc nie wypadamy z tego rynku.

Jakie zlecenie zapadło Panu w pamięć i dlaczego?

Elementy nagłośnienia do samochodu. Zainwestowaliśmy bardzo dużo pieniędzy w automatyzację i robotyzację tego procesu. Dzięki temu robimy to lepiej od konkurencji. Automatyzacja i robotyzacja kosztuje, ale zapewnia stabilność procesu.

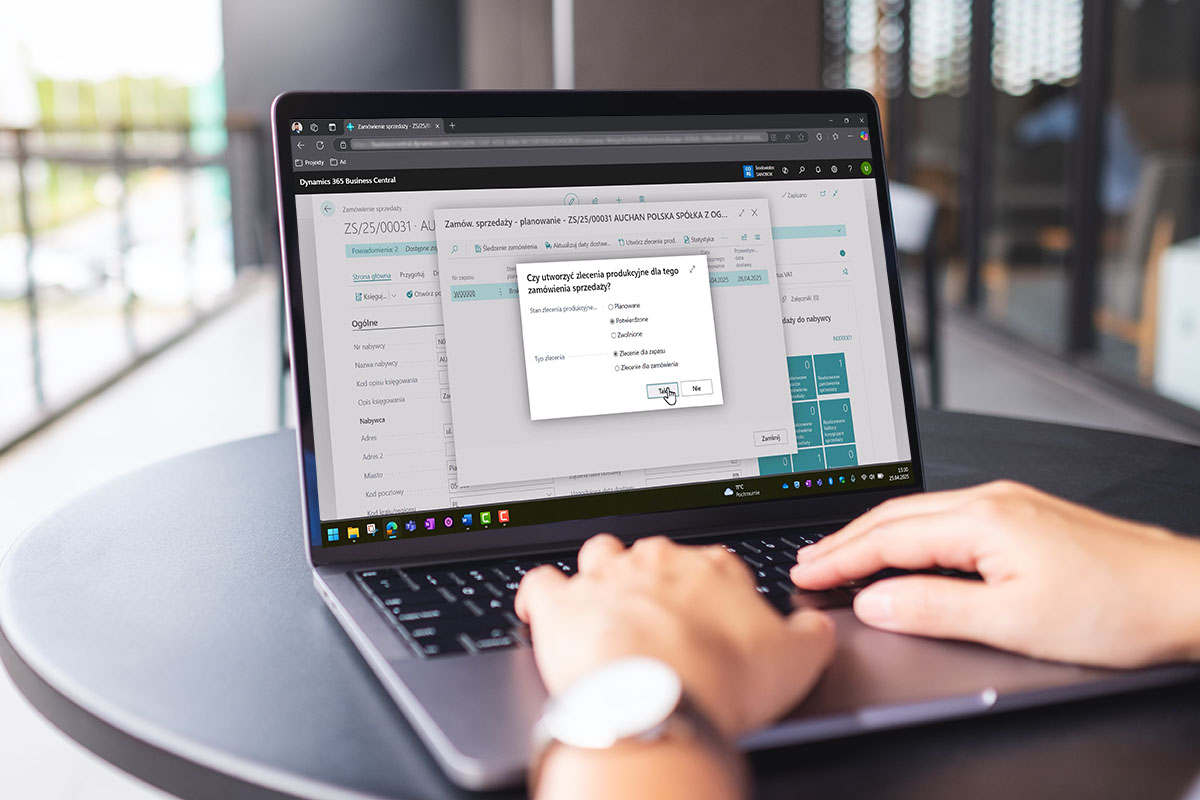

W 2018 nastąpiło wdrożenie systemu ERP Dynamics NAV. Co spowodowało, że zdecydowali się Państwo na wybór tego rozwiązania?

Od 2004 r. do zarządzania logistyką i magazynem korzystaliśmy w firmie z programu krajowego producenta. Był on dodatkowo wspierany przez aplikację do planowania produkcji, rozwiniętą pod naszą specyfikę. Niestety ok. 2016 r. otrzymaliśmy informację, że ta aplikacja nie będzie rozwijana i trzeba pomyśleć o zmianie. Dodatkowym czynnikiem było to, że każda aktualizacja systemu sprawiała, że program był coraz bardziej skomplikowany w obsłudze i pojawiały się błędy. Dlatego w 2016 w naszej głowie zaczęła kiełkować myśl, że może warto przejść na coś innego. Zrobiliśmy rozpoznanie rynku. Pojawiła się też możliwość finansowania tego rozwiązania ze środków unijnych, z której skorzystaliśmy. Na poważnie rozważaliśmy w trakcie tych analiz i spotkań trzy aplikacje – Microsoft Dynamics NAV, rozwiązanie innego międzynarodowego producenta i pozostanie przy obecnym rozwiązaniu. Po dogłębnych analizach i spotkaniach z firmami wdrożeniowymi wybraliśmy Dynamics NAV i partnera NAV24.

Jak po 3 latach oceniają Państwo ten wybór?

Jest wiele plusów wdrożenia systemu ERP od Microsoftu. Myślę, że bardzo dobrze udało się w systemie ERP Dynamics NAV urealninić koszt wytworzenia. Wcześniej pracowaliśmy na cenie trochę sztucznie wytworzonej, wyliczonej w warunkach idealnych. Wdrożenie Dynamics NAV pozwoliło nam na oszacowanie kosztu rzeczywistego i dzięki temu wyłapanie nieopłacalnych zamówień.

Dodatkowo po kilku przeprowadzonych inwentaryzacjach muszę powiedzieć, że obecnie z Dynamics NAV i aplikacją Mobile NAV inwentaryzacja trwa o połowę krócej. Obsługa magazynu uległa ogromnemu usprawnieniu – poprawiła się wygoda operatora prowadzącego inwentaryzację, wprowadziliśmy też paletyzację. Mamy naprawdę wiele magazynów do obsługi, więc to jest bardzo duży plus.

Jeśli chodzi o planowanie produkcji to tu jest jeszcze pole do działania. Niestety wynika to z dużej zmienności w produkcji i specyfiki naszej firmy. Mamy ponad tysiąc indeksów sprzedażowych rocznie. Dodatkowo problemem było przyzwyczajenie do ręcznego przenoszenia zleceń produkcyjnych. Jednak i tu nastąpiła spora poprawa, względem tego co było poprzednio. Teraz ten proces, mimo że jest troszeczkę niedoskonały już staramy się realizować NAV Plannerem, przede wszystkim przez analizę zapotrzebowania comiesięcznych zleceń produkcyjnych i zleceń zakupów. Natomiast nadal poszukujemy jeszcze dodatkowych rozwiązań, które pozwolą nam dogłębnie analizować i prognozować te procesy. Dlatego rozmawiamy z NAV24 o raporcie Power BI – Zakupy pod kontrolą, który ma nam pomóc w analizie zakupowej.

Jak Państwo postrzegają współpracę z nami i dlaczego zdecydowali się Państwo na NAV24?

Zawsze powtarzam swoim pracownikom, że wybierając program informatyczny przede wszystkim trzeba zwracać uwagę jak potencjalny partner wdrożeniowy odpowiada na nasze pytania i wątpliwości. Nie chodzi o to, żeby osoba prezentująca znała odpowiedź na każde pytanie, ale żeby potrafiła szczerze opowiedzieć o tym, jakie problemy były z programem i jak zostały rozwiązane przez firmę. System jest ważny, ale równie ważna jest firma, która będzie go wdrażać. Dlatego stawiamy na fachowców, bo z taką firmą będziemy potem współpracować przez lata. O wyborze zdecydował więc Wasz zespół i to w jaki sposób odpowiadał na nasze wątpliwości.

Jak układa się nasza współpraca?

Pomimo braku podpisanej umowy serwisowej, muszę powiedzieć, że z Waszej strony zadeklarowany termin realizacji zadania jest zawsze dotrzymywany. Dodatkowo mamy bardzo dobry kontakt z Waszymi pracownikami i nasz informatyk zawsze może liczyć na ich pomoc. Również nasza księgowa dostaje duże wsparcie od Marty Nazim (konsultanta ds. księgowości i finansów – przyp. red.). To pozytywna odmiana względem współpracy z poprzednią firmą. Bardzo wysoko cenimy zwłaszcza współpracę z Dawidem Pławeckim, który posiada ogromną wiedzę i do każdego tematu podchodzi bardzo profesjonalnie.

Jakie są Państwa plany na dalszy rozwój?

Pracujemy nad wprowadzeniem nowej technologii – wtrysku w metodzie spieniania gazem. Taki wtrysk sprawia, że komponent w środku ma spienioną strukturę – jak pumeks. Dzięki temu jest lżejszy, mimo że na zewnątrz wygląda tak samo. Dzięki tej technologii można uzyskiwać komponenty o obniżonej masie. To dobre rozwiązanie na przykład dla rynku motoryzacji, a zwłaszcza samochodów elektrycznych. Tu waga pojazdu jest bardzo istotna, ponieważ jej obniżenie może wpłynąć na zwiększenie zasięgu. Pojawiają się już pierwsze zapytania ofertowe, mamy też za sobą już dwa wdrożenia komponentów, wykonane właśnie tą metodą. Chcemy rozwijać tę technologię, bo na razie w Polsce jest niewiele firm, które ją wykorzystują. Stale również poszukujemy nowych projektów, ponieważ aktualnie realizowane pewnie za 2-3 lata się skończą i trzeba się na tę okoliczność zabezpieczyć.

Dziękuję za rozmowę.

Zobacz Case study firmy Improdex

Jeśli zastanawiasz się nad wdrożeniem następcy Dynamics NAV – systemem Microsoft Dynamics 365 Business Central – skontaktuj się z nami poprzez formularz i umów na bezpłatną prezentację.