Dziesiątki arkuszy Excel, dane z różnych systemów, kalkulacje oparte na szacunkach z poprzedniego kwartału. Gdy przychodzi moment podjęcia strategicznej decyzji o wycenie nowego produktu lub ocenie rentowności kluczowego zlecenia, okazuje się, że brakuje jednego – spójnego, wiarygodnego obrazu rzeczywistych kosztów. Tak wygląda codzienność wielu CEO i Dyrektorów Finansowych w firmach produkcyjnych. I nie jest to kwestia braku zaangażowania zespołu, lecz konsekwencja posiadania systemu, który nie nadąża za złożonością współczesnej produkcji.

Firmy produkcyjne każdego dnia generują setki danych kosztowych: materiały od trzech różnych dostawców, godziny pracy operatorów na różnych zmianach, faktury za usługi kooperacyjne, koszty narzędzi i maszyn. Problem pojawia się, gdy te dane nie trafiają w jedno miejsce. Albo trafiają tam zbyt późno, w formie rozliczeń księgowych, które pokazują już tylko historię, nie dając szansy na bieżącą korektę.

Rzeczywisty koszt decyzji opartych na niepewności

Kiedy dane kosztowe są rozproszone między systemami magazynowymi, modułami HR, arkuszami kalkulacyjnymi i fakturami w obiegu, każda analiza rentowności staje się nie lada wyzwaniem. Controlling próbuje zsumować koszty materiałowe z jednego systemu, dodać do tego szacunkową pracę z innego źródła, dorzucić "średni" koszt maszynogodziny. Efekt? Kalkulacja, która może odbiegać od rzeczywistości o 15-20%, a czasem więcej.

Dla osób odpowiedzialnych za finanse oznacza to podejmowanie decyzji w warunkach ograniczonej widoczności. Jak wycenić nowe zamówienie? Czy inwestycja w nową linię produkcyjną się zwróci? Które produkty faktycznie generują marżę? Odpowiedzi oparte na niespójnych danych mogą prowadzić do przyjmowania nierentownych zleceń, błędnej alokacji zasobów czy utraconych okazji rynkowych.

Utrata kontroli nad kosztami operacyjnymi

Brak integracji oznacza brak możliwości szybkiej reakcji. Gdy koszt materiału wzrasta o 30% w ciągu tygodnia, a system produkcyjny wciąż korzysta z kalkulacji sprzed miesiąca, firma produkuje ze stratą, nie wiedząc o tym. Gdy operator odnotowuje 12 godzin pracy przy zleceniu, ale informacja ta nie trafia automatycznie do kalkulacji kosztu tego zlecenia, rzeczywisty koszt produkcji pozostaje tajemnicą do czasu zamknięcia miesiąca.

Takie sytuacje stanowią bezpośrednie zagrożenie dla wyniku finansowego. Niekontrolowane straty, które ujawniają się dopiero w raporcie rocznym, erodują marże i podważają wiarygodność całej organizacji wobec zarządu czy inwestorów.

Microsoft Dynamics 365 Business Central – jedna platforma, pełna kontrola kosztów

System Business Central został zaprojektowany z myślą o eliminacji tego właśnie problemu. To rozwiązanie, które integruje wszystkie źródła danych kosztowych w jednym ekosystemie – od momentu wydania materiału z magazynu, przez rejestrację czasu pracy, aż po faktury za usługi zewnętrzne. Każdy z tych elementów jest automatycznie przypisywany do konkretnego zlecenia produkcyjnego, tworząc pełny, rzeczywisty obraz kosztu wytworzenia.

Kluczowym elementem jest wdrożenie metody wyceny FIFO (First In, First Out). Dzięki temu system kalkuluje koszt produkcji w oparciu o rzeczywiste ceny zakupu materiałów, a nie uśrednione wartości. Jeśli w styczniu kupiono stal po 4000 zł za tonę, a w marcu po 5200 zł, zlecenie z marca będzie rozliczone po 5200 zł – dokładnie tak, jak powinno być w rzeczywistości ekonomicznej.

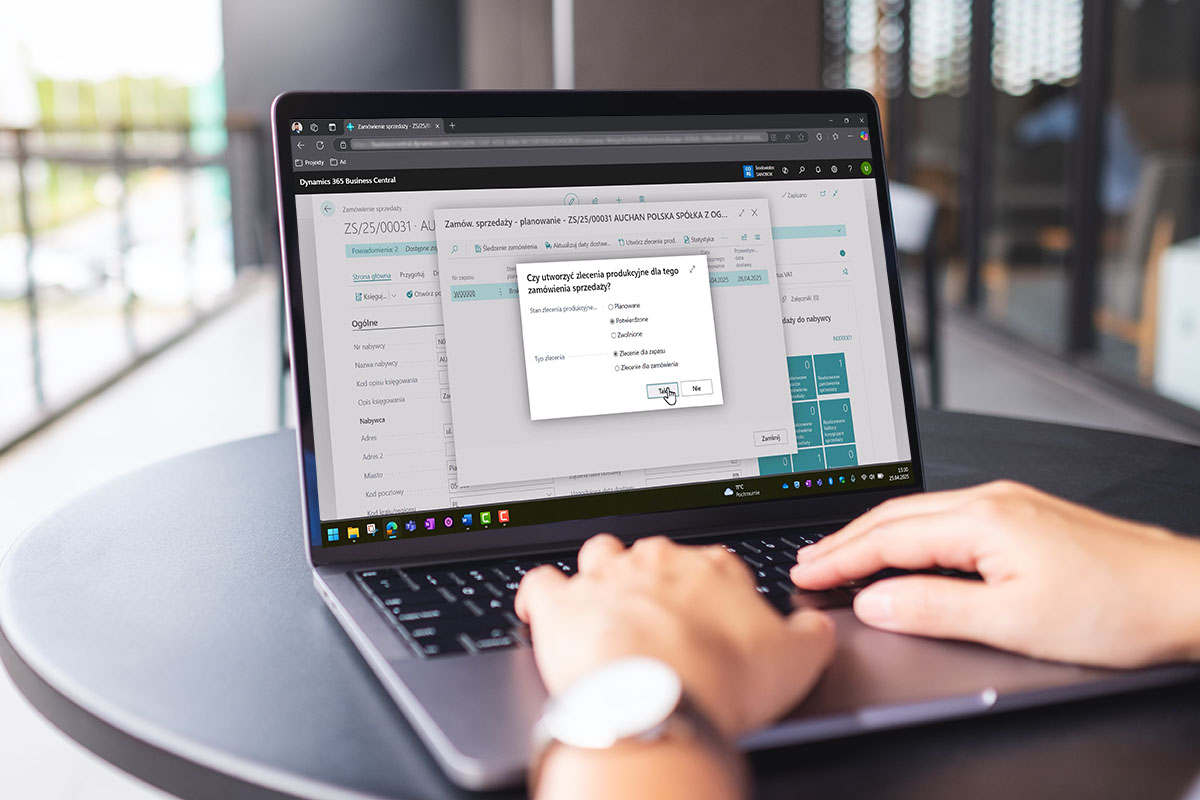

Automatyczna rejestracja każdego składnika kosztu

W Business Central każdy element kosztu trafia do właściwego zlecenia bez manualnej interwencji. Operator rejestruje czas pracy, a system automatycznie przelicza go na koszt robocizny według aktualnych stawek. Gdy magazynier wydaje komponenty, ich wartość natychmiast obciąża zlecenie po aktualnym koszcie FIFO. Faktura za usługę kooperacyjną zostaje zatwierdzona? Jej wartość alokuje się do odpowiednich zleceń według zdefiniowanych reguł.

W każdej chwili, nawet w trakcie realizacji zlecenia, CFO ma dostęp do bieżącej kalkulacji kosztu. Nie szacunkowej, nie "średniej z poprzedniego kwartału", ale rzeczywistej, opartej na faktycznie poniesionych wydatkach.

Raportowanie, któremu można zaufać

Gdy wszystkie dane kosztowe gromadzone są w jednym systemie, raporty przestają być zestawieniami różnych wersji prawdy. Analiza rentowności zlecenia pokazuje faktyczne marże. Porównanie planowanych i rzeczywistych kosztów ujawnia obszary wymagające optymalizacji. Raport kosztów w przekroju produktów, klientów czy linii produkcyjnych staje się narzędziem strategicznym, nie tylko księgowym.

Dla CEO oznacza to możliwość podejmowania decyzji w oparciu o fakty, nie domysły. Które segmenty biznesu generują najwyższą marżę? Gdzie koszty wymykają się spod kontroli? Jakie zmiany w procesie produkcyjnym przyniosłyby największą poprawę efektywności? Business Central dostarcza odpowiedzi w czasie rzeczywistym.

Integracja z procesami operacyjnymi

Co istotne, system nie działa w oderwaniu od codziennych procesów. Integruje się z planowaniem produkcji, zarządzaniem magazynem, zakupami i finansami. To oznacza, że kontrola kosztów jest naturalną konsekwencją tego, jak firma funkcjonuje na co dzień i nie wymaga dodatkowych procedur czy dublowania danych.

Znika potrzeba tworzenia specjalnych raportów kosztowych po fakcie – stanowią one niejako produkt uboczny normalnej pracy operacyjnej. Zamiast godzin spędzonych na ręcznym łączeniu danych z różnych źródeł, analiza jest dostępna natychmiast.

Pewność zamiast domysłów

Rozproszenie danych kosztowych to strategiczne ograniczenie, które wpływa na każdą istotną decyzję biznesową. Gdy CEO i CFO nie mogą w pełni zaufać danym o kosztach, cała organizacja porusza się w niepewności. Inwestycje są opóźniane, okazje rynkowe tracone, a rentowność pozostaje zagadką. Business Central wraz z metodą wyceny FIFO zmienia tę dynamikę. Zapewnia spójność, przejrzystość i kontrolę nad tym, co w produkcji najważniejsze – rzeczywistym kosztem wytworzenia. To nie jest kwestia wygody. To fundament właściwych decyzji strategicznych i trwałej przewagi konkurencyjnej.