Produkcja masowa to - obok produkcji jednostkowej i seryjnej - jeden z najważniejszych modeli organizacji produkcji, umożliwiający wytwarzanie ogromnych ilości identycznych produktów w sposób ciągły i zautomatyzowany. Choć jej początki sięgają rewolucji przemysłowej i systemu produkcji taśmowej Henry’ego Forda, to dziś – dzięki technologii – osiąga zupełnie nowy poziom efektywności i precyzji. Z tego artykułu dowiesz się, czym charakteryzuje się produkcja masowa, w jakich branżach znajduje zastosowanie, jakie niesie wyzwania oraz jak skutecznie ją usprawnić z pomocą systemów ERP.

Charakterystyka produkcji masowej

Produkcja masowa polega na nieprzerwanym, powtarzalnym wytwarzaniu dużych partii identycznych produktów. Jej cechą charakterystyczną jest bardzo wysoki poziom standaryzacji – zarówno pod względem procesów, jak i efektu końcowego. Produkty powstają w ramach z góry zaplanowanych cykli, z wykorzystaniem zautomatyzowanych linii produkcyjnych oraz wyspecjalizowanych maszyn. Celem tego modelu jest maksymalizacja wydajności i obniżenie kosztów jednostkowych przy zachowaniu stabilnej jakości.

Masowa produkcja wymaga zaawansowanego planowania i organizacji, ponieważ opiera się na dużym wolumenie i minimalnych przestojach. Kluczowe znaczenie ma tutaj płynność dostaw surowców i komponentów, optymalne wykorzystanie zasobów oraz pełna synchronizacja wszystkich etapów wytwarzania. Każde zakłócenie może skutkować zatrzymaniem całej linii, co niesie poważne konsekwencje finansowe.

Gdzie sprawdza się produkcja masowa?

Model ten wykorzystywany jest głównie w branżach, które obsługują rynek masowy i mają do czynienia z powtarzalnym, stabilnym popytem. Dobrym przykładem jest branża motoryzacyjna, gdzie linie produkcyjne są przystosowane do nieprzerwanego montażu tysięcy pojazdów o identycznej specyfikacji. Podobnie działa branża elektroniczna – wytwarzanie smartfonów, komputerów czy telewizorów odbywa się na ogromną skalę, przy minimalnych różnicach między egzemplarzami.

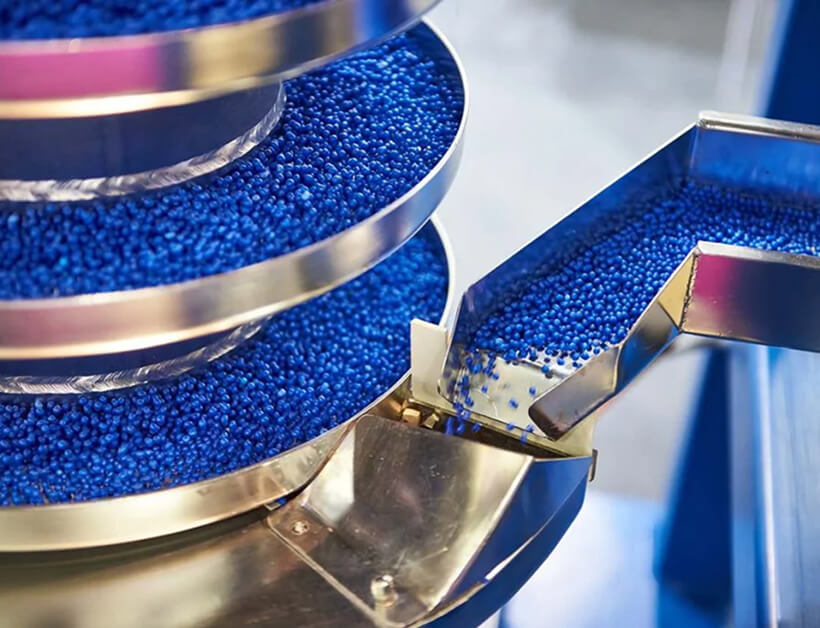

Produkcja masowa jest także istotnym elementem przemysłu spożywczego – napoje, konserwy czy produkty mrożone są produkowane w setkach tysięcy opakowań dziennie. W modzie masowej ubrania w standardowych rozmiarach i fasonach schodzą z taśmy w nieprzerwanych cyklach. Z kolei przemysł chemiczny wykorzystuje ten model do produkcji farb, detergentów czy kosmetyków w dużych objętościach. We wszystkich tych przypadkach skalowalność i niski koszt jednostkowy są decydujące dla rentowności działalności.

Wyzwania i ograniczenia produkcji masowej

Pomimo wielu zalet, produkcja masowa wiąże się także z istotnymi wyzwaniami. Przede wszystkim, jest to model stosunkowo mało elastyczny – dostosowanie się do nagłej zmiany zapotrzebowania, zmodyfikowanie produktu lub zmiana konfiguracji linii produkcyjnej wymaga czasu i inwestycji. Dodatkowo, przedsiębiorstwa muszą liczyć się z ryzykiem nadprodukcji – wytworzenie zbyt dużej ilości towaru może prowadzić do problemów z magazynowaniem, a nawet strat finansowych, jeśli produkt nie zostanie sprzedany.

Złożoność zarządzania rośnie wraz ze skalą. Koordynacja zaopatrzenia, procesu produkcji, kontroli jakości, logistyki i sprzedaży wymaga zaawansowanego systemu informatycznego. Tradycyjne metody zarządzania przestają być wystarczające, gdy w grę wchodzi produkcja tysięcy sztuk dziennie. To właśnie w tym miejscu ogromne znaczenie zyskują systemy ERP.

Jak ERP wspiera produkcję masową?

System ERP (Enterprise Resource Planning) to centrum zarządzania informacją w przedsiębiorstwie produkcyjnym. W przypadku produkcji masowej umożliwia pełną integrację procesów – od planowania i zaopatrzenia, przez produkcję i kontrolę jakości, aż po sprzedaż i zarządzanie magazynem. Dzięki temu możliwe jest płynne i zsynchronizowane działanie całego łańcucha wartości.

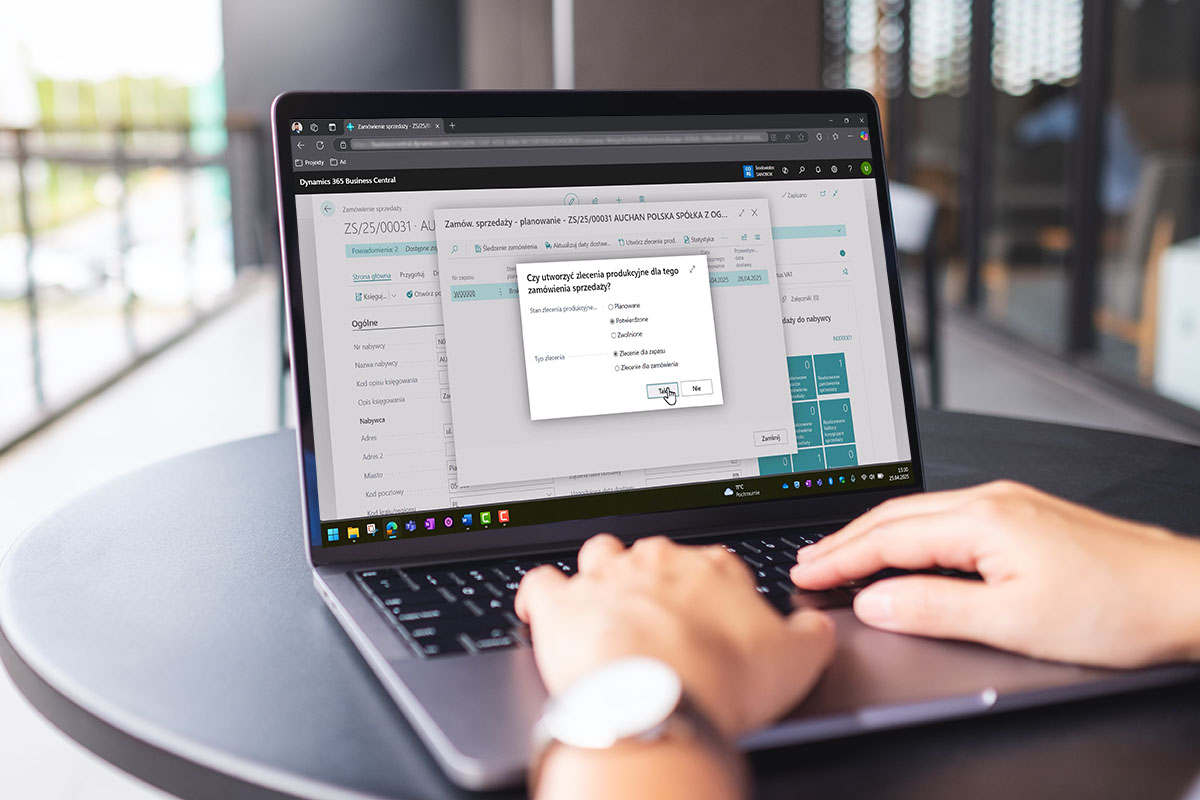

Zgodnie z podejściem prezentowanym przez Nav24, system ERP – taki jak Microsoft Dynamics 365 Business Central – pozwala na precyzyjne planowanie produkcji w oparciu o prognozy popytu, aktualne zamówienia i dostępność surowców. Można w nim tworzyć zlecenia produkcyjne, definiować marszruty, monitorować wykonanie zleceń w czasie rzeczywistym i natychmiast reagować na przestoje czy awarie. System śledzi również zużycie materiałów oraz rozlicza koszty produkcji, co pozwala na bieżącą analizę rentowności poszczególnych partii produkcyjnych.

ERP dla produkcji wspiera również zarządzanie zapasami – automatycznie informuje o potrzebie uzupełnienia stanów magazynowych, pozwala generować zamówienia do dostawców i monitoruje terminy realizacji dostaw. Funkcje kontroli jakości pozwalają na wczesne wykrywanie niezgodności, a integracja z działem sprzedaży i logistyki gwarantuje, że wyprodukowane towary szybko trafiają do klientów. Całość przekłada się na wyższą efektywność, mniejsze straty i lepszą jakość obsługi.

System ERP dla produkcji masowej - podsumowanie

Produkcja masowa to kluczowy model dla wielu gałęzi przemysłu, oparty na dużej skali, powtarzalności i standaryzacji. Osiągnięcie sukcesu w tym obszarze wymaga jednak nie tylko dobrze zaprojektowanych linii produkcyjnych, ale przede wszystkim skutecznego zarządzania wszystkimi procesami w firmie. System ERP jest narzędziem, które pozwala utrzymać pełną kontrolę nad produkcją masową – od planowania i zaopatrzenia, po realizację zleceń i analizę wyników. Dzięki niemu przedsiębiorstwa mogą działać szybciej, pewniej i z większym zyskiem, nawet przy ogromnej skali działalności.