Wyobraź sobie, że prowadzisz samochód bez wskaźnika paliwa. Wiesz, że tankujesz przed wyjazdem, ale nie masz pojęcia, ile zostało Ci benzyny w trakcie podróży. O tym, że jej brakło, możesz dowiedzieć się za późno – gdy silnik niespodziewanie zgaśnie. W produkcji działa się często podobnie –koszty planowane są na starcie, a po zamknięciu zlecenia okazuje się, że rzeczywistość wyglądała zupełnie inaczej.

Problem w tym, że takie podejście nie daje szans na reakcję. Odchylenia od planu już miały miejsce, straty zostały poniesione, a terminy naruszone. Tymczasem możliwe jest zarządzanie kosztami produkcji w czasie rzeczywistym – tak, by wiedzieć, co dzieje się na hali dokładnie w tym momencie, a nie kilka godzin czy nawet dni temu.

Gdy założenia mijają się z rzeczywistością

Większość firm produkcyjnych opiera planowanie na standardowych kartach pracy. Maszyna X ma pracować 2 godziny, operator Y – 3 godziny, zużycie materiału Z wyniesie 50 kg. To wszystko brzmi logicznie na papierze, ale życie pisze różne scenariusze.

Maszyna pracuje wolniej, operator potrzebuje dodatkowej godziny ze względu na gorszą jakość partii materiału a zużycie surowca wzrosło o 15%, bo podczas przestawienia linii coś poszło nie tak. A informacja o tym dociera do kierownika produkcji dopiero przy rozliczaniu zamkniętego zlecenia – często tygodnie później.

W międzyczasie kolejne zlecenia realizowane są według tych samych, nieaktualnych założeń. Koszty rosną, ale nikt nie wie dlaczego. CEO patrzy na raport finansowy i widzi, że marża topnieje, ale nie ma narzędzi, by zidentyfikować przyczynę w konkretnym procesie czy zleceniu.

Co właściwie kryje się za odchyleniami produkcyjnymi?

Odchylenia to różnica między tym, co zaplanowano, a tym, co faktycznie się wydarzyło. Dotyczą one wszystkich głównych składników kosztu produkcji:

Czas pracy ludzi – operator miał przepracować 4 godziny przy zleceniu, a w praktyce spędził 6 nad nim godzin. Różnica może wynikać z awarii, przestoju, trudności technologicznych czy po prostu błędnego oszacowania na etapie planowania.

Czas pracy maszyn – podobnie jak w przypadku ludzi, sprzęt może pracować dłużej lub krócej niż zakładano. Częstą przyczyną są niewykryte wcześniej problemy techniczne, przezbrojenia czy niedokładne tempo produkcji.

Koszty dodatkowe – to wszystko, czego nie uwzględniono w standardowej kalkulacji. Wzrost cen energii, zatrudnienie dodatkowych pracowników w godzinach nadliczbowych, wyższa konsumpcja mediów czy materiałów pomocniczych. Te wydatki często umykają standardowym systemom ewidencji, a pojawiają się dopiero w fakturach.

Jeśli te odchylenia nie są na bieżąco ewidencjonowane i analizowane, stajesz się zakładnikiem historii. Dowiadujesz się o problemach wtedy, gdy nie można już ich naprawić.

Co tracisz, nie widząc odchyleń w czasie rzeczywistym?

Brak dostępu do aktualnych danych o kosztach przekłada się na konkretne, bolesne konsekwencje biznesowe.

Utrata kontroli nad rentownością zleceń – jeśli nie wiesz, ile faktycznie kosztuje Cię realizacja zamówienia, nie możesz ocenić, czy zarabiasz. Możesz mieć wrażenie, że wszystko idzie zgodnie z planem, podczas gdy marża już dawno przestała być atrakcyjna.

Niemożność szybkiej reakcji – wykrycie problemu po tygodniu czy dwóch oznacza, że przez cały ten czas powtarzano ten sam błąd. Jeśli materiał zużywa się szybciej, niż powinien, każdy dzień opóźnienia w reakcji to kolejne straty.

Brak podstaw do poprawy planowania – bez danych o rzeczywistych czasach i kosztach nie masz szansy na aktualizację kart pracy. Planujesz kolejne zlecenia w oparciu o te same, nieaktualne założenia, mnożąc problemy.

Erozja wskaźników wydajności – OEE (Overall Equipment Effectiveness) i inne metryki produkcyjne tracą wiarygodność, gdy opierają się na teoretycznych, a nie rzeczywistych danych. Nie wiesz, czy linia pracuje efektywnie, czy tylko pozornie.

Jak działa rozliczanie odchyleń w praktyce?

Rozwiązanie problemu wymaga dwóch rzeczy: rejestracji tego, co faktycznie się dzieje na produkcji, oraz mechanizmu porównującego plan z wykonaniem w czasie rzeczywistym.

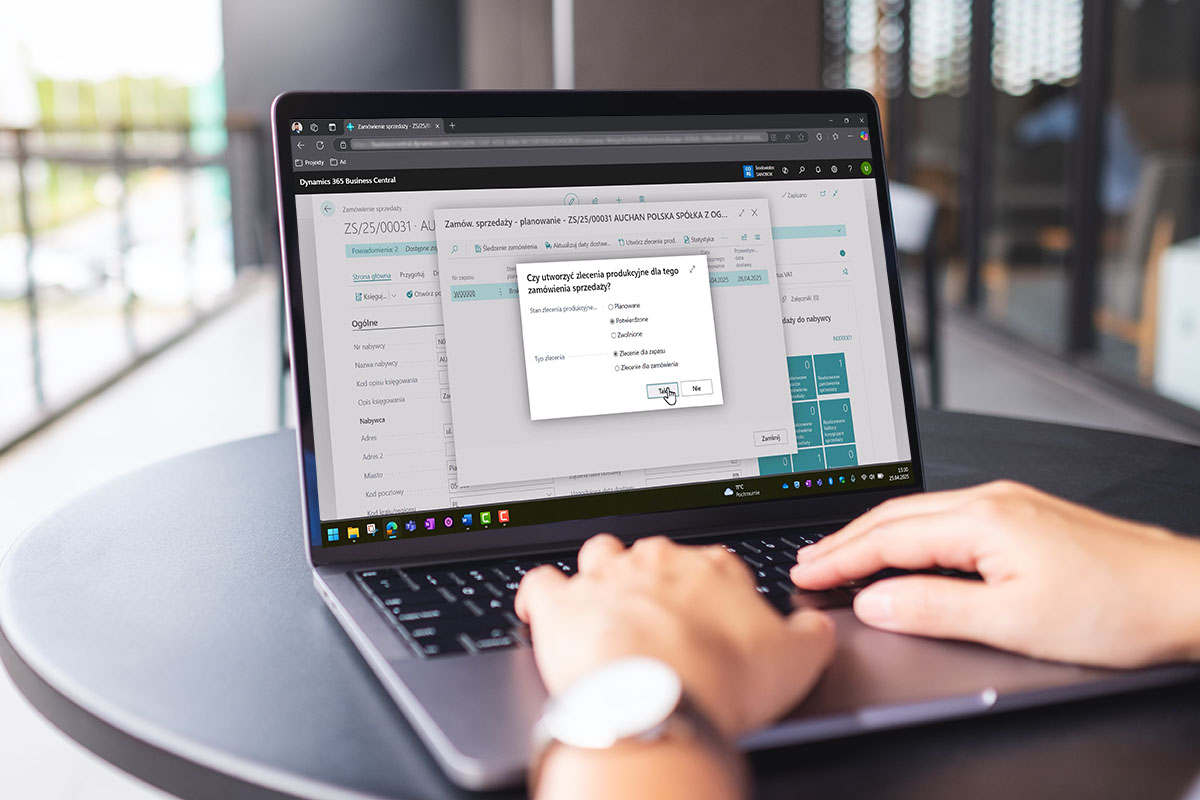

Panel Produkcyjny umożliwia operatorom i kierownikom produkcji ewidencję rzeczywistych czasów pracy – zarówno ludzi, jak i maszyn. Nie chodzi o teoretyczne „powinno zająć 2 godziny", ale o faktyczne „zajęło 2 godziny 45 minut". Te dane trafiają bezpośrednio do systemu ERP i natychmiast aktualizują koszty zlecenia.

Dzięki temu w każdej chwili możesz zobaczyć, jak przebiega realizacja pod względem kosztowym. Jeśli czas pracy przekroczył założenia o 20%, dowiadujesz się o tym od razu, nie po zamknięciu zlecenia.

Moduł rozliczania odchyleń produkcyjnych idzie krok dalej – pozwala rejestrować dodatkowe koszty, które nie mieszczą się w standardowej strukturze. Wzrost cen energii w danym miesiącu, zatrudnienie pracowników tymczasowych, zmiana stawek za media – wszystko to można przypisać do konkretnego zlecenia lub okresu produkcyjnego.

W efekcie masz pełny obraz kosztowy, nie tylko w rozbiciu na standardowe składniki (materiał, praca, maszyny), ale również uwzględniający realia działania firmy.

Co zyskujesz?

Bieżący dostęp do informacji o odchyleniach zmienia sposób funkcjonowania całej organizacji. Kierownik produkcji może reagować w trakcie realizacji zlecenia – jeśli czas pracy rośnie ponad plan, natychmiast sprawdza przyczyny i podejmuje działania zanim problem się pogłębi. Zyskuje też narzędzie do weryfikacji planowania: gdy karta pracy zakłada 3 godziny, a rzeczywistość systematycznie pokazuje 4, można zaktualizować standardy i planować kolejne zlecenia realistycznie.

Z kolei zarząd otrzymuje kontrolę nad rentownością w czasie rzeczywistym. Widzi, jak koszty wpływają na marżę teraz, nie retrospektywnie. Jeśli zlecenie generuje straty, może podjąć decyzję – kontynuować, renegocjować warunki czy zmienić proces. Monitorowanie odchyleń na poziomie całej firmy ujawnia szersze wzorce: problem może dotyczyć całej linii produktowej, nie tylko jednego zamówienia. To podstawa do decyzji strategicznych opartych na faktach, nie domysłach.

Dane zamiast założeń

Prawdziwa zmiana następuje wtedy, gdy przestajesz polegać na założeniach, a zaczynasz opierać decyzje na faktach. W produkcji, gdzie każda godzina pracy, kilogram surowca czy minuta przestoju ma swoją cenę, różnica między planem a rzeczywistością może przesądzić o rentowności całego zlecenia – albo całej firmy. System, który pozwala na bieżąco rejestrować rzeczywiste czasy pracy, ewidencjonować dodatkowe koszty i porównywać je z założeniami to podstawa zarządzania produkcją w sposób świadomy i kontrolowany.

Pytanie nie brzmi, czy Twoja firma produkuje z odchyleniami – bo każda produkuje. Pytanie brzmi: czy widzisz je na tyle szybko, by móc na nie zareagować? Jeśli nie, a chcesz poznać narzędzia, które Ci to umożliwią - skontaktuj się z nami.