Kiedy w piątkowe popołudnie na biurko kierownika magazynu trafia pilna wiadomość o wadliwej partii produktu, na szali jest coś więcej niż tylko zadowolenie kilku klientów. To moment, w którym okazuje się, czy firma ma kontrolę nad swoimi procesami, czy też porusza się po omacku. Bez odpowiednich narzędzi do śledzenia partii nawet najmniejsza reklamacja może przerodzić się bowiem w kosztowny kryzys – zarówno finansowy, jak i wizerunkowy.

Wyobraźmy sobie konkretną sytuację: producent wyrobów piekarniczych otrzymuje zgłoszenie, że w jednej z dostaw mogła znaleźć się mąka zanieczyszczona alergenem. Teoretycznie wystarczy wycofać odpowiednią partię. W praktyce kierownik magazynu zaczyna przeszukiwać stosy dokumentów, próbując ustalić, gdzie trafiła konkretna dostawa mąki. Po kilku godzinach okazuje się, że część informacji jest niepełna, a część zapisana odręcznie i nieczytelna. W międzyczasie produkty już ruszyły do sklepów, zdrowie klientów jest narażone, a firma nie ma pojęcia, jak duże jest zagrożenie.

Dlaczego brak śledzenia partii to nie tylko problem operacyjny

Skutki braku możliwości identyfikacji partii odbijają się na każdym poziomie działalności firmy. Najoczywistszym zagrożeniem jest niemożność spełnienia wymogów prawnych i norm jakościowych. HACCP, ISO, IFS – wszystkie te standardy wymagają szczegółowej dokumentacji przepływu surowców i wyrobów gotowych. Kluczem jest pełna historia: kiedy surowiec trafił do magazynu, w której partii produkcyjnej został wykorzystany, kiedy wyrób gotowy opuścił zakład i do którego klienta trafił. Bez systemowego podejścia firma nie tylko ryzykuje niekorzystny wynik audytu, ale może stracić certyfikaty niezbędne do dalszego funkcjonowania na rynku.

Równie dotkliwe są konsekwencje finansowe. Obsługa reklamacji bez odpowiednich narzędzi przypomina szukanie igły w stogu siana. W dodatku każda godzina poszukiwań to realna strata finansowa. Pracownicy, którzy mogliby zajmować się produktywną pracą, spędzają całe dnie na ręcznym przeglądaniu dokumentów. Gdy trzeba wycofać produkt z rynku, bez precyzyjnych danych może pojawić się konieczność zawieszenia dystrybucji znacznie szerszej grupy towarów „na wszelki wypadek". To nie tylko dodatkowe koszty logistyczne i magazynowe, ale także utrata zaufania kontrahentów, którzy nie otrzymają zamówionych produktów na czas.

Gdy każda minuta ma znaczenie

W sytuacjach kryzysowych liczy się czas reakcji. Jeśli w mediach społecznościowych pojawi się informacja o możliwym skażeniu produktu, firma ma dosłownie kilka chwil na udzielenie wiarygodnej odpowiedzi i podjęcie działań. Firmy, które nie potrafią szybko wskazać, gdzie znajdują się podejrzane partie, tracą nie tylko pieniądze, ale przede wszystkim reputację. W dobie internetu jedna źle obsłużona reklamacja może w ciągu kilku godzin przerodzić się w PR-owy koszmar, którego naprawa zajmie miesiące i pochłonie budżet przewyższający wartość całej kwestionowanej partii.

Brak śledzenia partii utrudnia także codzienne planowanie i optymalizację procesów. Bez wiedzy o tym, jak długo poszczególne partie zalegają w magazynie, niemożliwe jest skuteczne zarządzanie rotacją według zasady FEFO (First Expired, First Out). Efektem są traty związane z przeterminowaniem produktów, które mogły zostać sprzedane, gdyby tylko ktoś wiedział o ich istnieniu i terminie przydatności. Analiza przyczyn problemów jakościowych również staje się grą w ciemno – bez historii przepływu partii trudno ustalić, czy wada powstała na etapie przyjęcia surowca, magazynowania czy produkcji.

Jak zapewnić pełną identyfikowalność – od etykiety do terminala

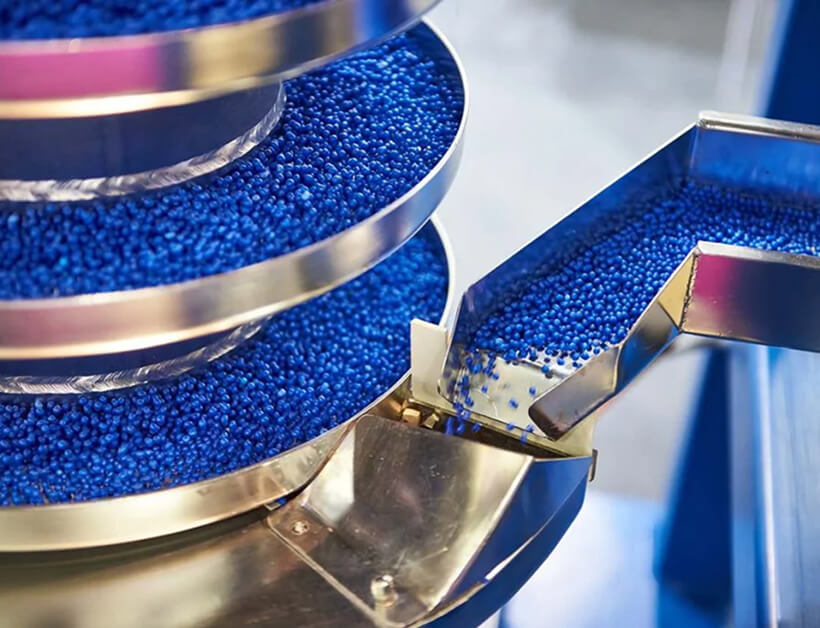

Kluczem do rozwiązania jest jednoznaczna identyfikacja każdej partii już na etapie przyjęcia. Nowoczesne systemy pozwalają na automatyczne generowanie etykiet z kodami kreskowymi GS1 lub kodami QR, zawierającymi wszystkie niezbędne informacje: numer partii, datę produkcji, termin przydatności, nazwę dostawcy. Jeden skan i wszystkie dane trafiają do systemu. To pozornie drobna zmiana, ale jej wpływ na codzienną pracę magazynu jest ogromny.

Wróćmy do przykładu piekarni, do której trafia dostawa mąki. Podczas przyjęcia, magazynier nie musi ręcznie przepisywać numerów partii z dokumentów dostawcy do papierowego rejestru. Zamiast tego skanuje wygenerowaną etykietę. System automatycznie rejestruje przyjęcie, przypisuje lokalizację magazynową i oznacza termin przydatności. Kiedy za kilka dni ta sama partia będzie wydawana do produkcji, kolejny skan zaktualizuje historię przepływu. A gdy gotowy wyrób opuści magazyn, system już wie, z jakich dokładnie surowców został wyprodukowany. Cała ścieżka jest zapisana i dostępna w każdej chwili.

Terminale mobilne jako podstawa efektywności

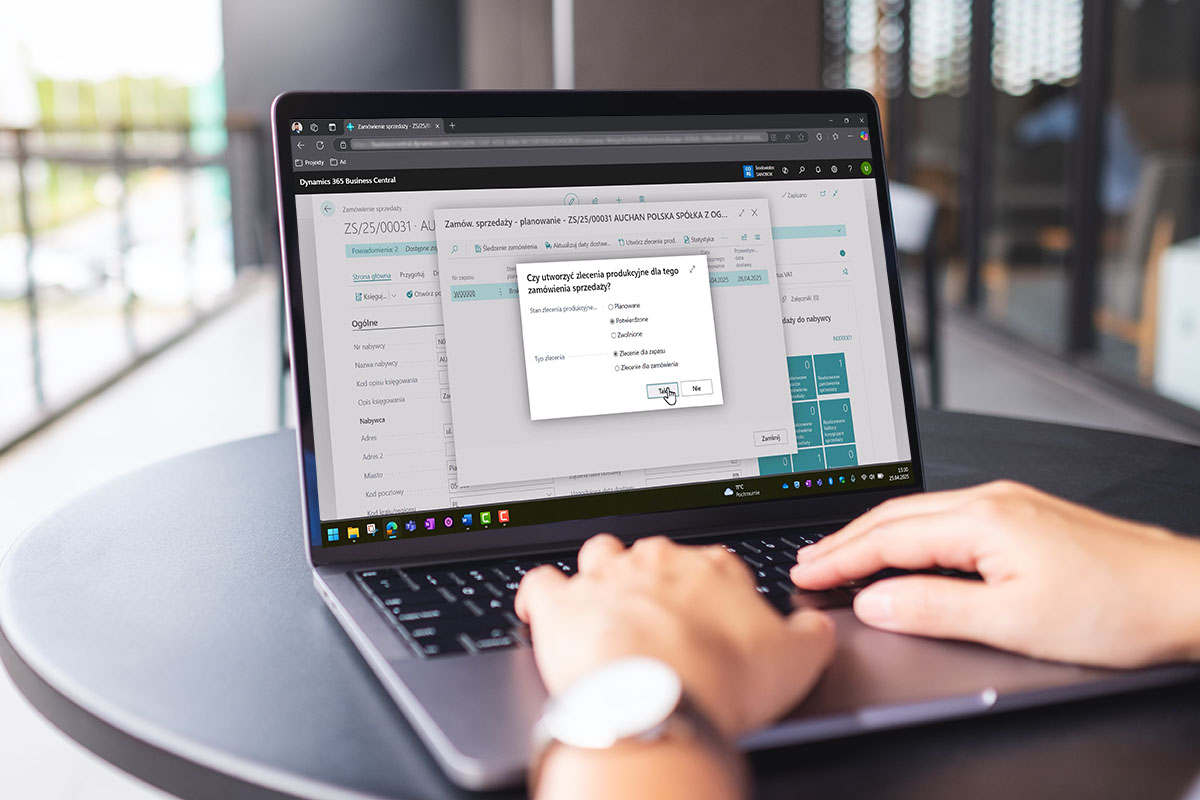

Etykiety to dopiero początek. Prawdziwą rewolucję przynosi wyposażenie magazynierów w terminale mobilne połączone z systemem ERP. Rozwiązania takie przekształcają codzienne operacje magazynowe w proces szybki, precyzyjny i w pełni udokumentowany. Każde przyjęcie towaru, każde przesunięcie międzymagazynowe, każde wydanie do produkcji czy na wysyłkę – wszystko odbywa się z użyciem skanera, który automatycznie aktualizuje system. Nie ma miejsca na pomyłki wynikające z ręcznego przepisywania, nie ma opóźnień związanych z późniejszym wprowadzaniem danych do komputera.

Praca z terminalem to także dostęp do aktualnych informacji w czasie rzeczywistym. Magazynier widzi na ekranie, gdzie znajduje się potrzebna partia, ile jej zostało, jaki jest termin przydatności. Jeśli pojawi się reklamacja, w ciągu kilku minut można wygenerować raport pokazujący pełną historię przepływu danej partii – od momentu przyjęcia od dostawcy, przez wykorzystanie w produkcji, aż po wysyłkę do konkretnych odbiorców.

Dane, które pracują dla biznesu

Pełne śledzenie partii to nie tylko narzędzie reagowania na problemy, ale też fundament świadomego zarządzania zapasami. System zbierający szczegółowe dane o każdej partii umożliwia zaawansowane planowanie i analizę. Parametry minimalnych i maksymalnych stanów magazynowych przestają być arbitralnymi liczbami wpisanymi kiedyś przez kogoś „na oko". Zamiast tego bazują na rzeczywistym popycie, sezonowości, czasie realizacji zamówień. Narzędzie klasy MRP (Material Requirements Planning) potrafi przewidzieć, kiedy zabraknie konkretnego surowca i automatycznie zaproponować zamówienie, uwzględniając terminy dostaw i planowaną produkcję.

Analiza rotacji zapasów pokazuje, które produkty generują największą wartość sprzedaży i wymagają szczególnej uwagi, a które zalegają w magazynie i wiążą kapitał. Raporty tworzone w Power BI pozwalają na wizualizację tych danych w sposób zrozumiały dla zarządu – nie trzeba być analitykiem danych, żeby dostrzec, że określona grupa produktów rotuje zbyt wolno albo że powtarzają się problemy z konkretnymi dostawcami. Decyzje biznesowe przestają opierać się na przeczuciach i zaczynają bazować na faktach wyciągniętych z systemu.

Prognozowanie i zapobieganie problemom

Gdy firma ma dostęp do historycznych danych o przepływie partii, może przejść z trybu reaktywnego do proaktywnego. Zamiast czekać, aż pojawi się problem z jakością, można analizować wzorce i wyłapywać niepokojące tendencje, zanim przerodzą się w reklamacje. Jeśli z określonego źródła dostawy zaczyna pojawiać się więcej partii budzących zastrzeżenia, menedżer może zawczasu skontaktować się z dostawcą, zwiększyć kontrolę lub rozważyć zmianę. Podobnie z zapasami – system może automatycznie alarmować o produktach zbliżających się do terminu przydatności, dając czas na ich promocyjną sprzedaż zamiast późniejszej utylizacji.

Możliwość generowania szczegółowych raportów to także argument w rozmowach z klientami i audytorami. Gdy kontrahent prosi o dokumentację potwierdzającą pochodzenie surowców w konkretnej dostawie, nie musi czekać kilka dni na przygotowanie odpowiedzi. System natychmiast wydobywa potrzebne informacje, budując zaufanie i profesjonalny wizerunek firmy. W czasach, gdy transparentność łańcucha dostaw staje się coraz ważniejsza dla końcowych konsumentów, możliwość szybkiego udokumentowania każdego etapu produkcji staje się przewagą konkurencyjną.

Spokój oparty na danych, a nie nadziei

Różnica między firmą, która ma pełną kontrolę nad przepływem towarów, a tą, która polega na nadziei i papierowych rejestrach, ujawnia się najwyraźniej w momentach kryzysu. Gdy pojawia się reklamacja, nie chodzi już o to, czy problem zostanie rozwiązany, lecz o to, jak szybko pojawi się rozwiązanie i jak skuteczne będzie. Firmy dysponujące systemowym śledzeniem partii reagują w ciągu godzin, podczas gdy ich konkurencja wciąż próbuje zrozumieć skalę problemu.

Inwestycja w rozwiązania pozwalające na pełną identyfikowalność – od automatycznego etykietowania przez terminale mobilne po zaawansowaną analitykę – zwraca się nie tylko przez uniknięcie potencjalnych strat związanych z reklamacjami. Zwraca się każdego dnia, kiedy magazynierzy pracują sprawniej, kierownicy podejmują lepsze decyzje, a zarząd śpi spokojniej, wiedząc, że firma jest przygotowana na każdą ewentualność.

Chcesz dowiedzieć się, jak wdrożyć pełne śledzenie partii w Twojej firmie? Skontaktuj się z nami, aby omówić, jak rozwiązania do etykietowania i obsługi magazynu za pomocą terminali mobilnych mogą zmienić sposób, w jaki zarządzasz zapasami. Pokażemy Ci, jak w praktyce działa system, który daje pełną kontrolę i spokój – zamiast stresu przy każdej reklamacji.