Planowanie procesów produkcyjnych wymaga uwzględnienia wielu czynników. Niektóre z nich ciężko przewidzieć, inne zmieniają się niezależnie od nas. Rozwiązaniem są systemy informatyczne typu ERP czy MRP. Aby spełniały swoją rolę, muszą być jednak odpowiednio wdrożone.

ERP, CRP, MRP - czym są i czym się różnią?

Zacznijmy od wyjaśnienia kilku istotnych pojęć. ERP to zintegrowany system zarządzania zasobami przedsiębiorstwa. Łączy różne funkcje biznesowe, takie jak finanse, zasoby ludzkie, produkcję i sprzedaż w jedną spójną platformę. Umożliwia to efektywne zarządzanie procesami biznesowymi i dostęp do bieżących danych. Z kolei MRP to system planowania zapotrzebowania materiałowego, który pomaga firmom określić, jakie materiały są potrzebne do produkcji, kiedy i w jakich ilościach. Skupia się na zapewnieniu dostępności materiałów, optymalizacji poziomu zapasów i harmonogramowaniu produkcji. CRP to natomiast proces określania zdolności produkcyjnych firmy i sprawdzania, czy jest ona w stanie zrealizować swoje cele produkcyjne. Analiza CRP pomaga firmie dowiedzieć się, czy może zaspokoić popyt na swoje produkty poprzez odpowiednie zarządzanie zasobami produkcyjnymi.

Wyzwania firm produkcyjnych, z którymi można poradzić sobie dzięki MRP

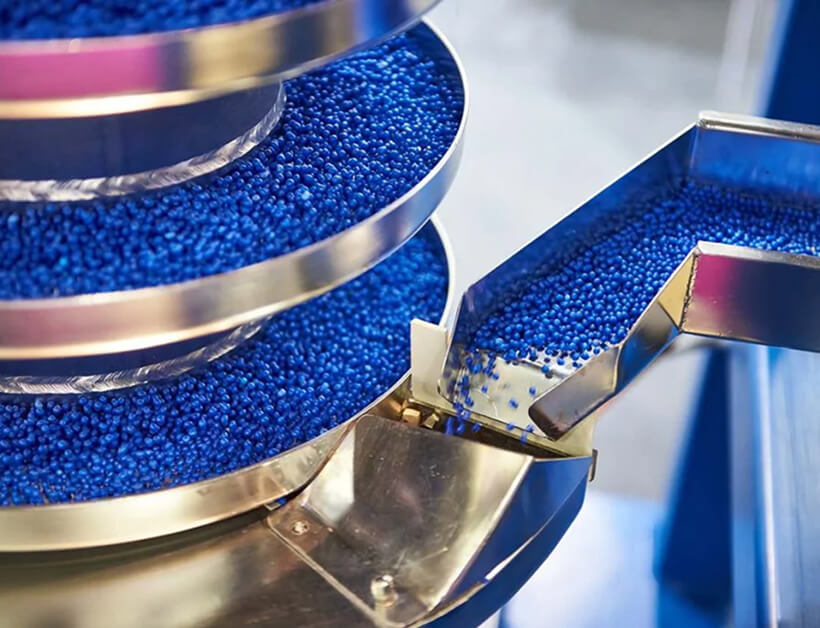

Jedną z najbardziej niepożądanych sytuacji w firmach są przestoje. Mogą one wynikać z różnych czynników – od błędów ludzkich po awarie maszyn. Jedną z przyczyn występowania przestojów mogą być niedobory materiałowe, wynikające ze złego planowania zapotrzebowania. Efektem zbyt wielu przestojów są opóźnienia w produkcji, prowadzące do nieterminowych dostaw i niezadowolenia klientów. Z kolei zbyt duże gromadzenie zapasów prowadzi do zamrożenia kapitału. Nieefektywne procesy oznaczają też niepotrzebne wydłużenie czasu pracy i zwiększają ryzyko pomyłek.

Od czego zacząć wdrożenie MRP?

Podstawą udanego wdrożenia są ludzie. System jest tylko narzędziem i to od użytkowników zależy, czy będzie spełniał swoją rolę. Dlatego ważne jest, by wszyscy pracownicy rozumieli potrzebę zmiany i byli na nią przygotowani. Samo wdrożenie można podzielić na następujące etapy:

- Analiza danych historycznych: jakimi produktami dysponujemy|? Jak je sprzedajemy? Jak rozkład się sprzedaż pod względem ilości i wartości? Bazując na różnych parametrach jesteśmy w stanie ustalić pewne trendy i przejść do drugiego kroku.

- Kategoryzacja kartotek zapasów. W systemie ERP Dynamics 365 Business Central przez kartotekę zapasu rozumiemy kartotekę reprezentującą dany materiał, surowiec, półprodukt czy produkt gotowy. Kategoryzacja pozwala lepiej planować zapasy.

- Opis strategii dla kategorii. Posiadając skategoryzowane kartoteki możemy przygotować dla każdej z nich odpowiednią strategię planowania i zasadę ponownego zamawiania.

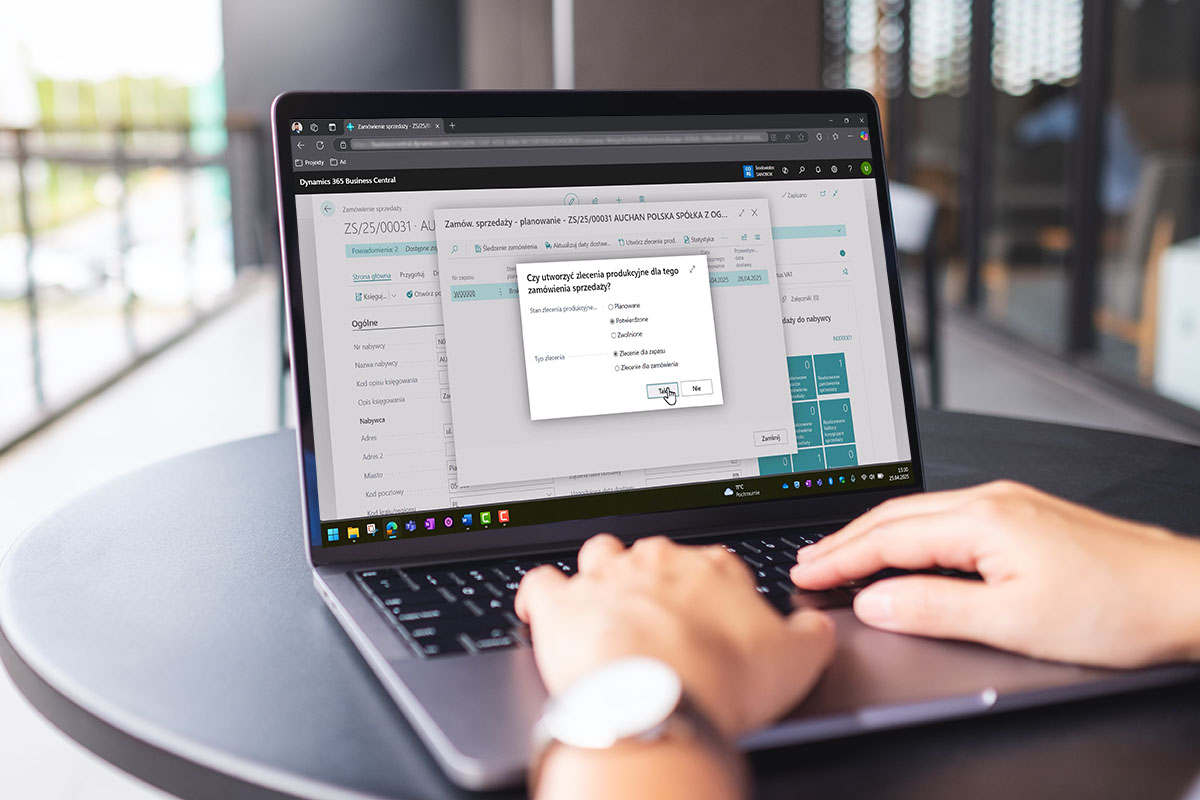

- Parametryzacja kartotek. Na tym etapie określamy metodę uzupełniania stanów magazynowych dla poszczególnych zapasów, zasady produkcji i kompletacji. Tutaj tworzymy tak zwane BOM-y i marszruty produkcyjne.

- Symulacja scenariuszy. W środowisku testowym odtwarzamy dane posiadane na produkcji. W pierwszej kolejności skupiamy się na planowaniu materiałów. Warto też ustalić przed rozpoczęciem symulacji, jaki jest oczekiwany wynik.

- Analiza i optymalizacja. Rynek jest dynamiczny, a firmy muszą się do niego na bieżąco dopasowywać. Dotyczy to także używanych systemów informatycznych. Muszą one być elastyczne tak, by rosnąć i zmieniać się wraz z firmą.

Chcesz zobaczyć, jak wyglądają poszczególne etapy w praktyce? Koniecznie obejrzyj nasz webinar, w którym omówiliśmy je dokładnie na przykładzie rozwiązań firmy Microsoft. Nagranie webinaru otrzymasz bezpłatnie, wystarczy, że wypełnisz poniższy formularz!